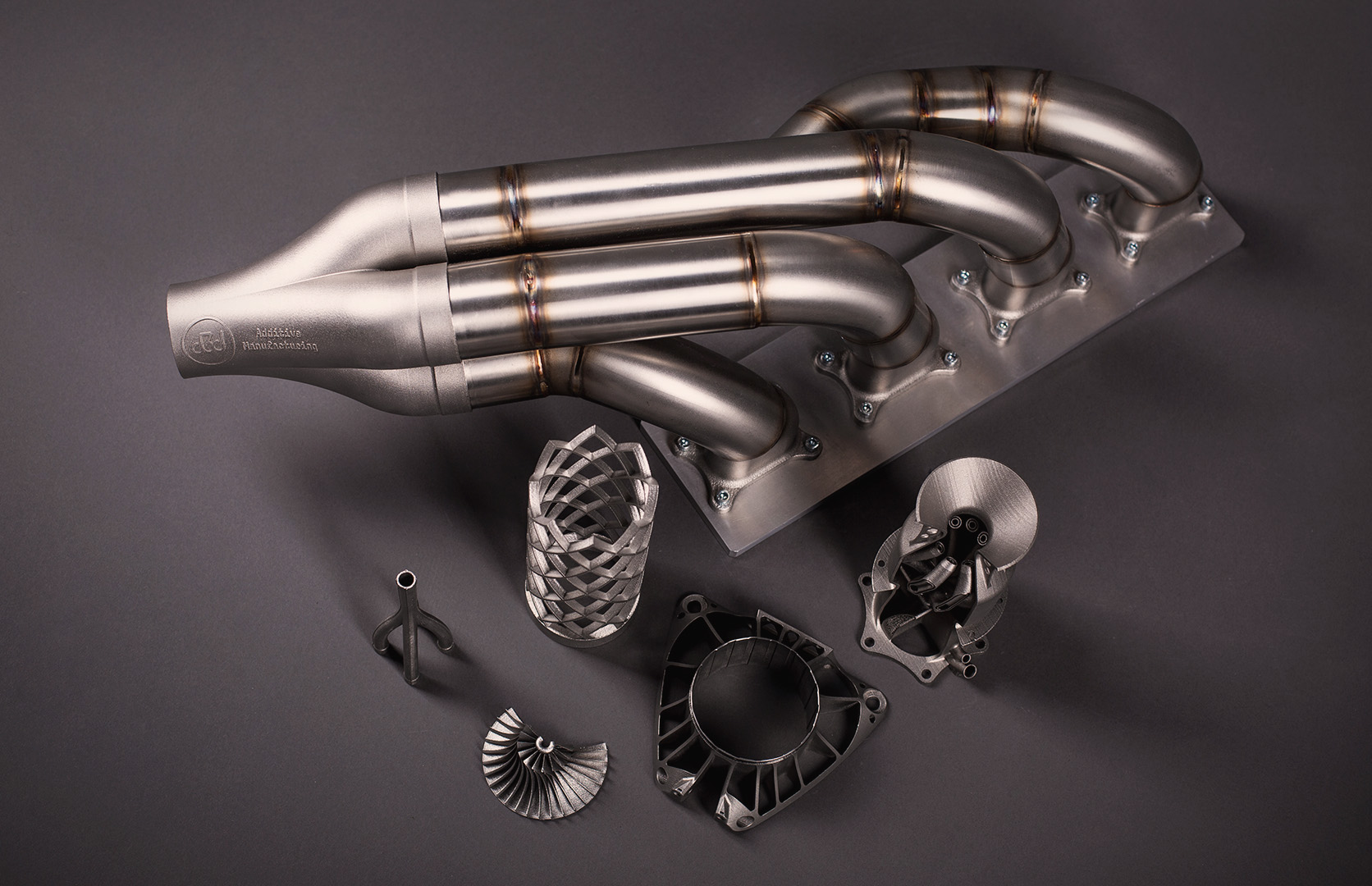

DAS SLM-VERFAHREN

Das selektive Laserschmelzen auch Metalldruck genannt, erzeugt 3D-Objekte aus Metall. Es ist ein additives Fertigungsverfahren, bei dem der zu verarbeitende Werkstoff in Form von Pulver in einer dünnen Schicht auf einer Bauplattform aufgebracht wird. Anschließend wird das Metallpulver mittels Laser und Temperaturen von bis zu 1.250° aufgeschmolzen.

Als Basis dienen hierfür vorgegebene Koordinaten einer CAD-Datei. Danach wird die Bauplattform um den Betrag einer Schichtdicke abgesenkt und erneut Pulver aufgetragen. Dieser Prozess wird solange wiederholt, bis alle Schichten umgeschmolzen sind und das fertige 3D-Bauteil entnommen werden kann.

Um eine Oxidation des Metalls zu verhindern, ist während der gesamten Bauphase der Bauraum mit einem Schutzgas (Argon oder Stickstoff) gefüllt.

Die maximale Bauteilgröße liegt derzeit bei 275 mm x 275 mm x 420 mm.

DIE VORTEILE

VON SLM

MATERIALIEN

Alle Metalldruckprodukte sind mediendicht und weisen eine hohe Stabilität auf. Abhängig vom eingesetzten Material und Geometrie des Bauteiles können wir bei D3D Wanddicken ab 0,18 mm Gasdicht realisieren. Die Oberflächenrauheit liegt bei Werten zwischen Ra 4 – 8 μm / Rz 15 – 50 μm. Und Härtegrade bis 52 +-3 HRC (Härteprozess) sind möglich. Die Toleranzen liegen bei kleineren Bauteilen bei +-50µm und bei größeren Bauteilen ca. bei +/- 0,1 – 0,2 % der Bauteilabmessungen. (Geometrieabhängig)

Wir bieten Ihnen die Herstellung von 3D-Objekten aus:

- Edelstahl

- Werkzeugstahl

- Aluminium

- elektrisch hoch leitfähiges Kupfer

- Inconel

- CobaltChrom

- Titan